KHÁI NIỆM

Tôi thấm nitơ là quá trình xử lý bề mặt kim loại bằng phương pháp nhiệt hóa học khuếch tán các nguyên tử nito lấp đầy các khe hở trên bề mặt chi tiết giúp tăng độ trơn nhẵn và tương tác với các nguyên tố thích hợp tạo thành các hợp chất nitrua có ổn định cao và tái cấu trúc các lớp bề mặt nhằm cải thiện các tính chất cơ học của của các chi tiết gia công, nâng cao độ cứng, độ bền mỏi, khả năng chống mài mòn, chống ăn mòn và tăng độ bền. Các nguyên tố hiệu quả nhất trong việc tạo thành các hợp chất nitrua lần lượt là nhôm, crom, molypden, vanadi và do vậy tương ứng thấm nito sẽ đạt hiệu quả cao nhất với các chi tiết gia công chứa các thành phần này. Các nguyên tố khác trong hợp kim, chẳng hạn như niken, đồng, silic, mangan, v.v., không đóng góp nhiều vào đặc tính thấm nitơ. Các công nghệ thấm nito thông dụng phổ biến hiện nay là thấm thể khí, thể lỏng và plasma với các ưu điểm vượt trội.

Tôi thấm nitơ plasma/ion được thực hiện dựa trên sự phóng điện phát sáng tạo ra giữa cực âm (chi tiết gia công) và cực dương (thành lò) trong môi trường chân không và ở nhiệt độ xử lí thấp hơn hẳn so với các phương pháp nhiệt luyện khác. Các nguyên tử nitơ và hydro trong môi trường này bị ion hóa sau khi nhiễm điện và điện trường mạnh trong vùng plasma được hình thành giữa cực dương và cực âm, và các ion dương của nitơ và hydro “đập” vào bề mặt của phôi với tốc độ cao. Động năng cao của các ion được chuyển thành nhiệt năng, đốt nóng bề mặt kim loại đến nhiệt độ xử lí mong muốn. Ngoài ra sự bắn phá ion (phún xạ) có thể giúp làm sạch bề mặt và loại bỏ màng thụ động trên bề mặt của các bộ phận kim loại.

Thấm nitơ ở nhiệt độ thấp còn được gọi là thấm nitơ mềm, tức là bề mặt kim loại được thấm nitơ và cacbon dưới nhiệt độ chuyển tiếp eutectoid sắt – nitơ. Các vi cacbua được hình thành sau sự xâm nhập của một lượng nhỏ cacbon có thể thúc đẩy sự khuếch tán của nitơ và đẩy nhanh quá trình hình thành các hợp chất nitơ cao, làm tăng khả năng hòa tan của cacbon. Ngoài ra, cacbon trong nitrit có thể làm giảm độ giòn. Quá trình này gọi là Nitrocarburizing. Nitrocarburizing không chỉ cải thiện tuổi thọ mỏi của phôi, cũng như khả năng chống mài mòn, chống ăn mòn mà còn có ưu điểm là chi phí thấp, vận hành đơn giản, thời gian xử lí ngắn hơn, biến dạng phôi nhỏ và ngoại hình chi tiết đẹp.

ĐẶC TÍNH

Những cải thiện sau đây về đặc tính có thể đạt được với quá trình thấm nitơ plasma:

- độ cứng bề mặt cao

- khả năng chống mài mòn cao

- giảm hệ số ma sát

- tăng khả năng chống ăn mòn

- cường độ nhiệt độ cao (lên đến 500°C)

- độ chính xác về kích thước và hình dạng tốt

- hoàn thiện về thẩm mỹ

- cải thiện khả năng chống mỏi khi uốn

ỨNG DỤNG

- Quy trình plasma được sử dụng rộng rãi cho nhiều ứng dụng và vật liệu, đặc biệt là thép không gỉ, các sản phẩm kim loại bột / thiêu kết mật độ thấp và các bộ phận yêu cầu xử lý thấm có chọn lọc khu vực nhờ có thể dễ dàng sử dụng mặt nạ cơ học để loại bỏ sự tiếp xúc của plasma với bề mặt cần cách ly.

· Thấm nitơ plasma rất thích hợp cho việc gia công các chi tiết có kích thước lớn, chẳng hạn như khuôn ép, đùn. Đối với gang xám, thấm nitơ plasma cho phép làm cứng hiệu quả mà không làm thô bề mặt của chúng như có thể xảy ra khi xử lý đối với thấm nitơ khí.

- Thấm nitơ plasma rất phù hợp để làm cứng các vật thể có kích thước dài cần xử lý đồng nhất và chứa các phần cần bảo vệ cục bộ khỏi quá trình xử lý như ren. Sự đồng nhất tuyệt vời của plasma dọc theo toàn bộ trục dẫn đến việc hình thành một lớp cứng đồng nhất và độ cứng vượt trội.

- Tùy theo vật liệu gia công, thấm nito plasma có thể đạt được độ cứng lên đến 1.000 HV (tương đương với 70 HRc).

- Thấm nitơ plasma và nitrocarburizing có một tương lai đầy hứa hẹn, một phần là do những lợi ích về môi trường, mặt khác là khả năng độc đáo của nó để tạo thành các lớp mong muốn trong hợp kim mà không thể dễ dàng làm cứng bằng các phương pháp khác.

- Ngoài ra, do nhiệt độ xử lý thấp (thường trong khoảng 450-650 độ C), chi tiết hầu như không bị biến dạng, nhờ đó giảm bớt được công tác hoàn thiện sau tôi.

- Thấm nitơ plasma / ion sẽ ngày càng được sử dụng rộng rãi trong nhiều ngành công nghiệp (hàng không vũ trụ, ô tô, nông nghiệp, v.v.) vì các đặc tính chịu mài mòn, chống mỏi và chống ăn mòn tuyệt vời của thành phẩm.

ƯU ĐIỂM CỦA CÔNG NGHỆ THẤM PLASMA SO VỚI THẤM KHÍ

- Thời gian chu kỳ thấm ngắn, thường bằng một phần ba đến một nửa so với thấm nitơ khí thông thường, do đó năng suất tăng, chi phí vận hành giảm.

- Chi tiết không bị hoặc biến dạng không đáng kể do quá trình thấm nitơ ion được thực hiện ở nhiệt độ thấp và trong chân không; Sự bắn phá ion diễn ra trên bề mặt do đó các chi tiết được đốt nóng đồng nhất kể cả với chi tiết có dạng hình học phức tạp, có lỗ sâu;

- Độ hoàn thiện bề mặt cao hơn do các biến dạng tối thiểu không cần xử lý cơ học bổ sung;

- Độ cứng bề mặt, vỏ và lõi của chi tiết cao hơn;

- Khả năng chống mài mòn tuyệt vời – quá trình thấm nitơ ion tạo ra một vùng hợp chất dày đặc, không xốp, rất cứng, không giòn và có hệ số ma sát thấp;

- Quy trình công nghệ được kiểm soát tốt hơn và có thể dễ dàng tái lập.

- Che phủ bề mặt chi tiết gia công cần loại trừ khi thấm dễ dàng bằng cơ học hoặc sơn đặc biệt giúp rút ngắn thời gian chuẩn bị, tăng năng suất.

- Tiêu thụ khí làm việc ít hơn từ 50 đến 100 lần; quá trình diễn ra trong môi trường lò chân không kín; không có khí độc hại thoát ra, đáp ứng với tất cả các yêu cầu hiện đại về kiểm soát môi trường.

Thấm nitơ plasma – Quy trình và các bước

- Nạp khí: Hút chân không để loại bỏ không khí bên trong, nạp buồng chứa với khí làm việc đến áp suất xác định,

- Làm sạch: Làm sạch bổ sung các bộ phận trước khi xử lý. Trước khi xếp vào buồng, các chi tiết đã phải được làm sạch dầu mỡ, phế liệu cơ khí, nhôm, đồng v.v. tuy nhiên việc vệ sinh không thể hoàn hảo. Mục đích là để loại bỏ tất cả những cặn bẩn còn sót lại. Trong quá trình làm sạch, dòng điện plasma thấp và hệ số làm việc nhỏ ngăn cản sự phát triển của hồ quang, trong khi có tác dụng làm sạch bề mặt.

- Các bước xử lý nhiệt: Tùy thuộc vào vật liệu và kết quả phải đạt được, tốc độ gia nhiệt, áp suất, hệ số làm việc… sẽ được lựa chọn. Khi đạt được nhiệt độ thích hợp, việc xử lý bắt đầu. Khi quá trình khử nitơ được thực hiện, khí chứa carbon (metan, propan hoặc khí tự nhiên…) được thêm vào với tỉ lệ thích hợp thường chiếm từ 2-10% hỗn hợp khí. Chu kì xử lý kéo dài từ vài phút đến 20 giờ, tùy thuộc vào loại bộ phận và vật liệu, và nhu cầu công nghệ độ sâu lớp.

- Quá trình oxy hóa: Để đạt được khả năng chống ăn mòn tốt hơn, có thể lắp đặt thêm thiết bị để thực hiện quá trình oxy hóa sau xử lý.

- Làm mát: Sau khi kết thúc quá trình thấm, chi tiết được làm nguội. Để ngăn chặn quá trình oxy hóa không mong muốn của các bộ phận bị nitrat hóa, việc làm mát có thể được thực hiện trong môi trường trường khí trung tính bằng nitơ hoặc argon.

MỘT SỐ ỨNG DỤNG THẤM NITO PLASMA ĐIỂN HÌNH

- Công nghiệp ô tô – trục khuỷu, trục cam, bánh răng, piston, xi lanh, van, lò xo van…;

- Công nghiệp Đúc và Đúc khuôn kim loại – khuôn đúc cho kim loại màu và hợp kim;

- Công nghiệp rèn – tất cả các loại khuôn dập cho búa và ép (rèn nguội, rèn khuôn, rèn khuôn hở);

- Công nghiệp nhôm – khuôn đúc và đùn;

- Công nghiệp nhựa – vít máy đùn, xi lanh, khuôn để ép phun;

- Chế tạo Máy – trục, trục chính, ray trượt, dụng cụ để cán nguội và nóng, khuôn dập và đột lỗ để kéo sâu, xi lanh bơm, công cụ phay và khoan (dao phay, mũi khoan…);

- Luyện kim bột – bánh răng, ống lót, vòng đồng bộ;

- Kỹ thuật điện – tuabin, trục, trục quay, bánh răng.

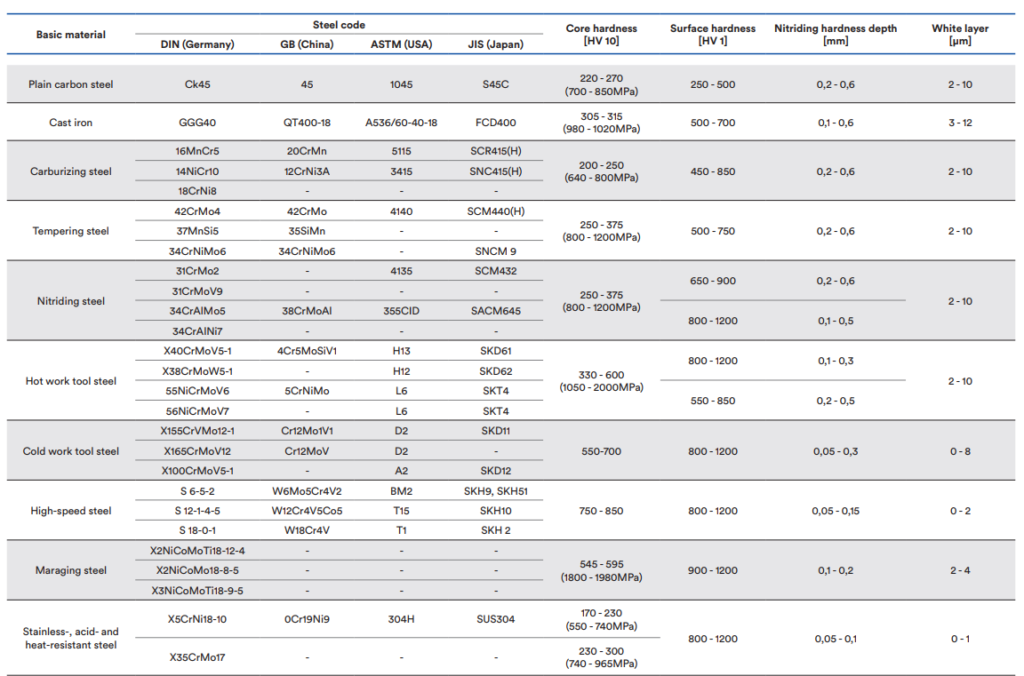

BẢNG THÔNG SỐ THAM KHẢO KẾT QUẢ THẤM PLASMA